O mercado global de reciclagem de placas de circuito impresso apresenta crescimento constante. De acordo com estatísticas da QYR (Hengzhou Bozhih), o mercado global de reciclagem de resíduos eletrônicos de PCB atingiu US$ 646 milhões em vendas em 2024 e a projeção é de que cresça para US$ 1,064 bilhão até 2031, com uma taxa composta de crescimento anual (CAGR) de 7,5% (2025-2031). A distribuição regional do mercado apresenta variações distintas: Europa e América do Norte estabeleceram sistemas de reciclagem maduros devido a regulamentações ambientais rigorosas e implementadas precocemente. Em contraste, o mercado asiático, representado pela China e pelo Japão, está expandindo rapidamente a capacidade de reciclagem e avançando em suas capacidades tecnológicas.

O mercado global de reciclagem de placas de circuito impresso é dominado por diversos players importantes. Boliden, Umicore e Aurubis, juntas, detêm mais de 38% de participação de mercado, formando o primeiro nível do setor. Essas empresas possuem cadeias de suprimentos de reciclagem abrangentes e tecnologias avançadas, permitindo a extração eficiente de materiais valiosos, como metais preciosos e cobre, de placas de circuito recicladas. O segundo nível inclui empresas como Mitsubishi Materials Corporation, Glencore e DONGSHEGN , que detêm vantagens competitivas em regiões ou domínios tecnológicos específicos.

Reciclagem de placas de circuito impresso

A Diretiva de Resíduos de Equipamentos Elétricos e Eletrônicos (Diretiva WEEE) da União Europeia é uma das regulamentações mais significativas com impacto global na reciclagem de placas de circuito impresso. De acordo com a última revisão de 2025, a taxa mínima de reciclagem para placas de circuito deve atingir 85%, com pelo menos 50% dos materiais sendo reutilizados ou reciclados. Isso exige que os fabricantes de placas de circuito impresso e produtores de eletrônicos otimizem a seleção de materiais, aprimorem a viabilidade da desmontagem das placas de circuito impresso e facilitem a reciclagem eficiente de metais preciosos .

A Diretiva REEE também reforça as restrições a substâncias perigosas. Embora a Diretiva de Restrição de Substâncias Perigosas (RoHS) já limite elementos nocivos como chumbo (Pb), cádmio (Cd) e mercúrio (Hg), a revisão de 2025 restringe ainda mais o escopo permitido de substâncias perigosas e exige uma gestão de rastreabilidade mais rigorosa por parte dos fabricantes. Além disso, a Diretiva REEE exige que os fabricantes apresentem relatórios abrangentes de Avaliação do Ciclo de Vida (ACV) que demonstrem que seus materiais PCB não representam riscos ambientais a longo prazo.

O sistema de Responsabilidade Estendida do Produtor (EPR) será ainda mais fortalecido em 2025. Os fabricantes devem pagar antecipadamente as taxas de descarte de lixo eletrônico no lançamento do produto para dar suporte aos sistemas nacionais de reciclagem; estabelecer sistemas de logística reversa garantindo que os consumidores possam devolver convenientemente dispositivos eletrônicos no fim da vida útil; e enfrentar impostos ambientais mais altos e restrições de acesso ao mercado se as metas de reciclagem não forem cumpridas.

Embora a América do Norte não possua regulamentações federais unificadas, cada estado mantém suas próprias leis de gerenciamento de lixo eletrônico. A Lei de Reciclagem de Resíduos Eletrônicos da Califórnia e a Lei de Gestão e Reciclagem de Equipamentos Eletrônicos de Nova York impõem responsabilidades de reciclagem aos fabricantes e estabelecem metas específicas de recuperação. Essas regulamentações exigem que os recicladores de placas de circuito impresso obtenham licenças ambientais e cumpram rigorosamente as normas de descarte de resíduos perigosos.

Em nível operacional, a diretiva WEEE de 2025 exige que todas as placas de circuito em conformidade ostentem o símbolo de "lixeira com rodas riscada" e incluam um Código de Rastreamento Digital (DTC). Isso permite que as autoridades reguladoras rastreiem os produtos ao longo de todo o seu ciclo de vida – desde a produção e venda até o uso e a reciclagem. Essa mudança aumenta a transparência nos fluxos de resíduos eletrônicos, ao mesmo tempo em que incentiva as empresas a adotar tecnologias como o blockchain na gestão da cadeia de suprimentos, melhorando assim a rastreabilidade dos dados de reciclagem.

O método mecânico-físico é atualmente a tecnologia mais amplamente adotada para a reciclagem de placas de circuito impresso, tendo sido industrializado pela primeira vez pela alemã SiCon GmbH na década de 1990. Essa tecnologia alcança a separação eficiente de metais e não metais por meio de britagem e triagem em múltiplos estágios. O processo específico inclui: primeiro, o uso de um triturador de eixo duplo do tipo rolo para triturar placas de circuito em partículas de 3 a 5 cm; seguido por uma redução adicional para partículas de 0,5 a 1 cm usando a tecnologia combinada de moagem de martelos; finalmente, um moinho de discos integrado a um sistema de resfriamento a água processa o material em pó de 30 a 80 mesh. A etapa de triagem emprega um processo combinado de três estágios de classificação a ar, separação por densidade e separação eletrostática de alta tensão para isolar progressivamente os metais do pó de fibra de resina. Com base em dados reais de produção, essa tecnologia atinge taxas de recuperação de cobre ≥99% com teor de cobre em pó não metálico <1%. As vantagens dos métodos físico-mecânicos residem na sua relativa simplicidade de processo, escalabilidade, poluição secundária mínima, baixo consumo de energia, custo-efetividade e alta eficiência de separação, atendendo aos requisitos ambientais e de recuperação de recursos. No entanto, as limitações incluem a separação incompleta de metais devido à sobreposição de propriedades físicas e o investimento inicial significativo em equipamentos.

A tecnologia pirometalúrgica extrai metais de PCBs usando altas temperaturas, sendo particularmente adequada para a recuperação de metais básicos como cobre e estanho. Este método envolve o aquecimento de materiais a 1400-1600 °C em um forno reverberatório, onde a redução de carbono converte óxidos metálicos em formas metálicas. As principais reações químicas incluem:

2MO + C → 2M + CO₂

SnO₂ + 2C → Sn + 2CO

O processamento subsequente envolve a adição de enxofre para remover impurezas de cobre, formando monossulfeto de cobre (CuS) como escória para remoção, seguido pelo ajuste da relação estanho-chumbo para atender às especificações. Embora as técnicas pirometalúrgicas ofereçam alta eficiência na reciclagem de placas de circuito impresso, elas podem liberar gases nocivos e produzir subprodutos perigosos, necessitando de sistemas rigorosos de controle de emissão de gases. Essa tecnologia é principalmente adequada para operações de reciclagem em larga escala, envolvendo maiores investimentos em equipamentos e custos operacionais, mas demonstrando forte adaptabilidade a matérias-primas e a capacidade de processar diversos tipos de placas de circuito impresso.

A tecnologia pirometalúrgica dissolve e recupera seletivamente metais de placas de circuito impresso usando soluções químicas, desenvolvidas e refinadas pelo Departamento de Minas dos EUA na década de 1970. O processo envolve principalmente lixiviação química (usando soluções de cianeto de sódio para recuperar revestimentos de ouro ou soluções ácidas para dissolver metais), precipitação, eletrólise e troca iônica. A hidrometalurgia oferece altas taxas de recuperação de metais e excelente seletividade na reciclagem de PCBs, capaz de processar matérias-primas metálicas de baixa qualidade. No entanto, os desafios incluem o uso de produtos químicos potencialmente tóxicos e protocolos rigorosos de tratamento de resíduos para evitar poluição secundária. Técnicas hidrometalúrgicas modernas avançaram para empregar soluções de corrosão ácida para recuperação de cobre de placas de circuito impresso residuais, ajustando o pH para precipitar íons de cobre como hidróxido de cobre para processamento posterior. Embora os métodos químicos ofereçam alta eficiência e ampla aplicabilidade (manipulando múltiplos metais), eles geram poluição significativa (toxicidade por cianeto, requisitos de tratamento ácido) e acarretam altos custos com reagentes.

A recuperação biotecnológica é uma técnica emergente e ecologicamente correta que extrai seletivamente metais de placas de circuito impresso usando microrganismos ou enzimas. Este método foi proposto e validado experimentalmente por uma equipe de pesquisa da Universidade de Birmingham no início da década de 2010. A biotecnologia emprega metabólitos microbianos (como ácidos orgânicos e enzimas de bactérias como Ferriporticlorobacterium) para dissolver metais e subsequente separação. Este método de reciclagem de PCB é ecologicamente correto e energeticamente eficiente, oferecendo potencial para recuperação seletiva de metais. No entanto, envolve longos tempos de processamento (dias a semanas) e baixa eficiência (adequado apenas para metais de baixa qualidade). A recuperação biotecnológica está atualmente principalmente na fase de P&D, com aplicação limitada em escala industrial. É principalmente adequada para reciclagem em pequena escala com baixos requisitos de poluição ou como um método auxiliar para processos químicos para redução da poluição. Apesar de suas limitações, a biotecnologia representa uma das futuras direções de desenvolvimento para a reciclagem de placas de circuito impresso. Com os avanços na biotecnologia, espera-se que casos de aplicação comercial surjam nos próximos cinco a dez anos.

- Um resumo da tecnologia mais avançada de recuperação de ouro de PCB

- Técnica avançada de reciclagem de PCB de placas de circuito impresso de resíduos

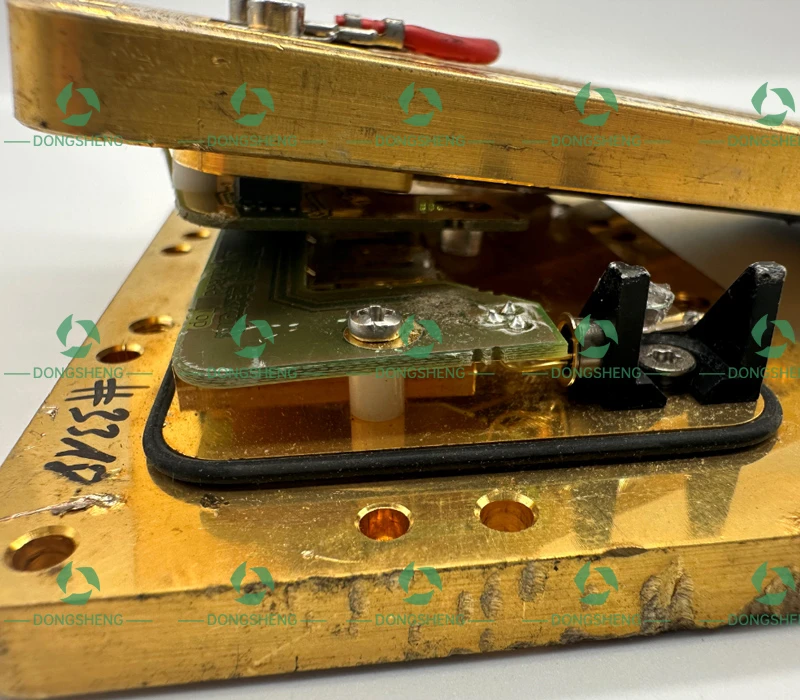

Determinar o teor de metais preciosos é o primeiro passo no processo de reciclagem de placas de circuito impresso da DONGSHENG. Nossa empresa utiliza analisadores de fluorescência de raios X (XRF) para testes rápidos de placas de circuito impresso recebidas, avaliando o teor aproximado de metais preciosos com base no tipo de placa, idade e equipamento de origem. Placas de circuitos eletrônicos de consumo (por exemplo, placas-mãe de celulares) normalmente contêm proporções maiores de metais preciosos. Placas de circuitos industriais (por exemplo, placas inversoras) e placas de circuitos automotivos (por exemplo, placas ECU) apresentam camadas de cobre mais espessas devido a rigorosos requisitos de confiabilidade. Placas multicamadas possuem maior teor de metais preciosos e valor de reciclagem em comparação com placas de camada única ou dupla. Com base nos resultados da inspeção, a DONGSHENG categoriza os PCBs em três classes: Grau A (placas de alta frequência, placas de servidor, teor de metais preciosos >3%), Grau B (placas-mãe de computador, placas de comunicação, teor de metais preciosos 1-3%) e Grau C (placas de eletrodomésticos, placas de eletrônicos de consumo, teor de metais preciosos <1%). Essa classificação determina os processos de reciclagem subsequentes e os padrões de cotação.

O processo de pagamento direto e conteinerização baseia-se na avaliação do teor de metais preciosos. A DONGSHENG determina uma cotação base utilizando o preço da Bolsa de Metais de Londres (LME) no dia, considerando as taxas de recuperação do metal e os custos de refino. Após o pagamento, os materiais são carregados em contêineres dedicados com etiquetas RFID afixadas. Todo o processo de transporte é rastreado em tempo real por meio de uma plataforma blockchain, garantindo transparência na origem e conformidade dos materiais. Este modelo de pagamento direto agiliza significativamente as transações, ganhando popularidade entre pequenas e médias empresas de reciclagem de lixo eletrônico na Europa e nos Estados Unidos. Ele permite que elas convertam rapidamente os PCBs coletados em fluxo de caixa sem investir em equipamentos de processamento caros.

A etapa de pré-tratamento é um componente crítico do processo de reciclagem de placas de circuito impresso da DONGSHENG. Nossa empresa utiliza sistemas automatizados de desmontagem, utilizando braços robóticos e pistolas de ar quente para remover componentes eletrônicos (capacitores, resistores, chips) das placas de circuito. Esses componentes são reciclados separadamente (alguns podem ser recondicionados para reutilização ou posterior extração de metal). Em seguida, ocorre a decapagem da tinta: fragmentos da placa de circuito impresso são imersos em uma solução de hidróxido de sódio a 10% com 0,5% de aditivo A, 0,5% de aditivo B e 0,05% de inibidor de corrosão tiofenilbenzotriazol. Aquecidos em banho-maria, esse processo remove completamente a tinta da superfície em 30 minutos, expondo totalmente os metais para recuperação. A eficiência da etapa de pré-tratamento impacta diretamente a eficiência e a pureza da recuperação subsequente do metal. A DONGSHENG reduziu o tempo de pré-tratamento em 40% por meio de equipamentos automatizados, melhorando significativamente a eficiência em comparação às operações manuais tradicionais.

O processo de separação mecânica utiliza um sistema automatizado projetado pela GreenJet Environmental Machinery Co., Ltd. Este processo inclui três estágios de britagem: A britagem primária emprega um triturador de eixo duplo tipo rolo para reduzir placas de circuito em partículas de 3 a 5 cm; A britagem secundária emprega tecnologia de moinho de martelos para refinar partículas para 0,5 a 1 cm; A pulverização terciária usa um moinho de discos com resfriamento a água para produzir pó de 30 a 80 mesh. A triagem utiliza um processo de três estágios que combina classificação a ar, separação por densidade e separação eletrostática de alta tensão para separar progressivamente os metais das fibras de resina e do pó. Todo o sistema é controlado por CLP, permitindo a comutação de operação automática/manual. Ele possui uma tela de interface homem-máquina para garantir operação estável e manutenção conveniente. A prática da DONGSHENG demonstra que este processo de separação mecânica atinge taxas de recuperação de cobre ≥99%, teor de cobre em pó não metálico <1% e capacidades de processamento por hora de 600 a 800 kg, aumentando significativamente a eficiência da reciclagem de placas de circuito impresso.

Durante a etapa de extração e refino de metais preciosos, a DONGSHENG emprega diferentes abordagens técnicas com base na classe das placas de circuito impresso. Para placas de alto valor de classe A, métodos físicos como destilação a vácuo e fusão por zona são utilizados. Esses métodos aproveitam as diferenças nos pontos de ebulição e fusão de vários metais, separando-os por meio de aquecimento (por exemplo, o cobre tem um ponto de ebulição mais alto que o ouro, então o ouro vaporiza e condensa primeiro durante a destilação). Embora consuma muita energia e tenha um equipamento caro, esse método é ecologicamente correto (sem reagentes químicos) e atinge alta pureza (até 99,99%). Para placas de classe B e C, técnicas hidrometalúrgicas são empregadas, como a cianetação para dissolver o ouro em complexos de ouro-cianeto, seguida pela extração do ouro com pó de zinco. Os metais preciosos extraídos passam por refino eletrolítico para atingir mais de 99,95% de pureza antes de serem fundidos em lingotes para entrega ao cliente. Todos os três resíduos (efluentes, gases de exaustão, resíduos) gerados ao longo do processo passam por um tratamento rigoroso: as águas residuais são neutralizadas com ácidos/álcalis para precipitar metais pesados; os gases de exaustão são coletados e os gases ácidos são absorvidos com soluções alcalinas; os resíduos contendo metais pesados residuais são solidificados e estabilizados antes do descarte em centros de tratamento de resíduos perigosos.

- Últimas tecnologias e preços de reciclagem de placas de circuito impresso

- Quais são as principais características da melhor placa de circuito impresso

- Métodos de Reciclagem de Placas de Circuito Impresso

Por meio desse processo abrangente, a DONGSHENG alcança a reciclagem eficiente e orientada a recursos de placas de circuito impresso, maximizando a recuperação de materiais valiosos e garantindo a conformidade ambiental. A experiência da empresa demonstra que a reciclagem bem-sucedida de PCBs exige o equilíbrio entre eficiência técnica, custos econômicos e requisitos ambientais. Ao otimizar processos e adotar tecnologias avançadas, é possível alcançar um resultado vantajoso para todos, tanto em termos econômicos quanto ambientais.

Tabela: Métricas de saída para cada estágio do processo de reciclagem de placas de circuito impresso da DONGSHENG

| Estágio de Processamento | Taxa de recuperação de metal (%) | Capacidade de processamento (kg/h) | Consumo de energia (kWh/kg) | Taxa de utilização de subprodutos (%) |

| Pré-processamento | - | 800 | 0,15 | 95 |

| Separação mecânica | 99 | 600 | 0,25 | 98 |

| Hidrometalurgia | 98,5 | 400 | 0,35 | 90 |

| Pirometalurgia | 99,5 | 1000 | 0,45 | 85 |